Nell'ultimo articolo ho

riportato un esempio di applicazione dei sistemi di gestione per la qualità e

di come tali realtà siano diventati primati mondiali nel settore delle moto:

Honda, Suzuki, Yamaha e Kawasaki.

Prima di entrare nel

merito della trattazione ossia dell'applicazione del concetto di qualità nella

realtà delle aziende italiane (per lo più medio- piccole), vorrei citare un

ultimo esempio molto pertinente.

Oggi vorrei parlare di

un'altra multinazionale giapponese: la Toyota. (Preciso di nuovo che non sono

un fautore dei modelli giapponesi, le mie sono solo considerazioni sui modelli

di produzione basati sulle procedure e sui controlli di qualità).

Negli ultimi anni abbiamo assistito ad un testa a

testa tra la General Motors e la Toyota in tema di vendite; nel 2007 è avvenuto

lo storico sorpasso della casa giapponese su quella americana, che

successivamente si sono susseguite e vicenda.

Il successo è dovuto

proprio al modello produttivo della Toyota: il Just in time.

Questo modo di produrre è stato implementato per la prima volta negli

anni 20 dalla Ford Motor Company

ed era definita «dock to factory floor», ossia "dalla banchina (di

ricezione) direttamente sul pavimento del reparto di produzione", senza

passare attraverso il magazzino.

Negli anni 50 il just

in time divenne la filosofia di produzione della Toyota che generò il Toyota Product System .

Il sistema di

produzione Toyota si basa sull'assenza di magazzino.

Fino agli anni

cinquanta, la logica che muoveva le produzioni industriali era la cosìdetta

"Logica Push", ossia spingere i prodotti sul mercato e fare

magazzino.

Con l'introduzione del

Just in time la logica dominante, nella produzione, divenne quella pull, cioè è

il mercato a richiedere le quantità di prodotto finito, quindi i sistemi

produttivi, devono necessariamente produrre solo ciò che è richiesto. Il

magazzino, nella logica pull, scompare.

I giapponesi della

Toyota, eliminarono le scorte della produzione e di prodotti finiti producendo

solo ciò che veniva richiesto in un dato momento dal mercato.

L'applicazione

specifica del Just in time nel mondo Toyota si chiama "Kan Ban" che in giapponese

significa "cartellino". Questo

sistema di produzione a "logica pull"

permetteva di produrre senza giacenze in

magazzino.

Il meccanismo è

abbastanza semplice: il sistema produttivo, viene diviso in stazioni, in mezzo

alle quali, si trovano buffer di

prodotti semilavorati. Pensiamo alla produzione di automobili, il prodotto

finito è l'automobile stessa ed all'interno del sistema di produzione, tra una

stazione e l'altra si trovano i pezzi semilavorati da assemblare.

Il kanban, indicante la

tipologia del materiale usato per una lavorazione, è apposto su un contenitore

che una volta vuotato viene rifornito. Il flusso, in tempo reale,

dell'approvvigionamento, evita gli stock di magazzino e i costi derivanti.

Ipotizzando, un sistema

produttivo molto semplificato, si potrebbe immaginare un layout composto da n.

stazioni ciascuna con un buffer a valle

ed un buffer a monte. L'ultima stazione del sistema produttivo, a valle ha i

suoi prodotti finiti, che nel caso Toyota, sempre rendendo tutto più

semplificato, sono le automobili.

Immaginiamo che il

sistema, composto dalle stazioni, dai buffer, dai macchinari, dal personale, si

trovi al tempo zero dopo una lunga pausa ed

è pronto per iniziare a produrre.

L'ultima stazione,

quindi, ha a valle il suo buffer composto da un certo numero di auto finite e

perfettamente funzionanti; ipotizziamo che ci siano 10 auto.

A questo punto arriva

un ordine da un concessionario che ha bisogno di 3 auto da vendere; dopo che il

titolare del concessionario ha ritirato le sue 3 auto a valle dell'ultima stazione

produttiva ne rimangono 7.

Il personale si accorge

che nel buffer a valle mancano 3 auto e quindi avvia la produzione dell'ultima

stazione per ripristinare la scorta di 10 auto. Per assemblare le 3 auto hanno

bisogno di semilavorati che andranno a prelevare dal buffer della stazione a

monte.

Il prelievo avviene con

il seguente meccanismo, ogni stazione ha dei buffer a monte e a valle, a monte ha dei contenitori vuoti ( di

qualsiasi natura, carrelli vuoti, scatole etc.) attraverso il cartellino (Kan

Ban ) ordina il numero di pezzi che occorrono per ripristinare il buffer a

valle di 3 unità di auto.

L'ordine del numero di

pezzi, quindi arriva alla stazione a monte dell'ultima che provvede ad inviare

immediatamente i pezzi necessari all'ultima stazione. Il buffer della stazione

quindi si è svuotato di certo numero ed

il personale della stazione avvia quindi la produzione per ripristinare il

livello del buffer.

Esistono 3 tipi di cartellini kanban:

- KANBAN DI PRODUZIONE: indica il numero di prodotti che

devono essere approntati per rimpiazzare quanto ritirato dalle Spedizioni

- KANBAN DI RITIRO: indica il numero di pezzi da

rimuovere da una stazione a monte per fornire una a valle

- KANBAN DI SEGNALAZIONE: indica il numero di pezzi che

devono essere prodotti in una stazione a monte per rimpiazzare quanto

ritirato da una stazione a valle

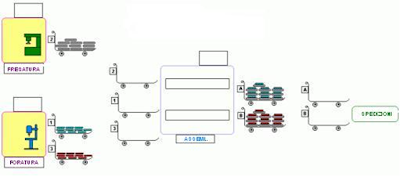

Nella figura

seguente (che non si riferisce esattamente al settore automotive ma aiuta a capire il sistema), possiamo vedere

l'ultima stazione con a valle il reparto spedizioni, ed a monte due stazioni

produttive (Fresatura e foratura).

Quando arrivano

gli ordini che devono essere spediti, il personale del reparto spedizioni mette

all'interno dei carrelli A e B (due prodotti distinti) i rispettivi cartellini

(Kanban) che indicano esattamente le quantità che gli occorrono dall'ultima

stazione.

Fig.

1

L'ultima stazione produttiva (nella

figura sottostante assemblaggio) inizia così a produrre per rimpiazzare le

scorte mancanti. E' avvenuto uno scambio di carrelli tra il reparto spedizioni

e l'ultima stazione assemblaggio, ma anche tra l'ultima stazione (assemblaggio)

e le precedenti, (fresatura e foratura). Il tutto è ben visibile nella seguente

figura:

Fig. 2

Riassumendo quindi, il

reparto spedizioni effettua la spedizione relativa all'ordine che gli è

arrivato, ha inviato i carrelli vuoti contenenti i Kanban che recano le

quantità da produrre. Il reparto spedizioni scambia i carrelli vuoti con quelli

pieni dell'ultima stazione, la quale vedendo il proprio buffer a valle

diminuire inizia a produrre per rimpiazzare le scorte mancanti.

L'ultima stazione a sua

volta invia i suoi carrelli vuoti a monte (contenenti i cartellini con le

quantità da produrre) ali due reparti che la precedono (fresatura e foratura) i

quali inviano alla loro stazione a valle (Assemblaggio: ultima stazione) i

carrelli contenti i loro prodotti semilavorati che occorrono per l'assemblaggio

e quindi la produzione dei prodotti A e B.

Forse dopo tutta questa

minuziosa descrizione potrebbe sorgere il dubbio sulla relazione tra sistema

produttivo della Toyota e Sistemi di gestioni per la qualità.

Il dubbio è presto

sciolto perchè l'esempio sopra citato rappresenta un fiore all'occhiello di

sistema di gestione; un simile meccanismo può essere implementato solamente con

una cultura della qualità ben diffusa in azienda.

Per produrre attraverso

il sistema dei Kanban c'è bisogno di una conoscenza e di un pieno rispetto di

tutti i manuali, in primis quello della qualità, ma soprattutto è necessario

che tutto il personale agisca secondo quanto prescritto dalle procedure

aziendale, e tenga traccia, di tutto ciò che avviene all'interno

dell'organizzazione.

Riprenderemo

quest'ultimo concetto nel prossimo articolo.

Ing. Ivan Di Natale

Obiettivo Qualità

Consulting

Nessun commento:

Posta un commento